技术和专利垄断不仅仅是半导体芯片、光刻机这些耳熟能详关键技术的专属标签,作为声学部件微型扬声器的关键材料-Bass微球同样获此“殊荣”。当苹果手机从iPhone 7开始使用来自楼氏集团研发的N’Bass虚拟后腔容积技术并垄断其关键声学材料时,华为、小米、OPPO等国内智能手机生产厂家仍在苦苦寻找国产Bass材料的供应商。目前,国内尚无高校对其进行系统性地基础研究,也仅少数几家企业跟进研发。BASS声学材料真正国产化还要多久?

音箱填充材料技术发展三个阶段

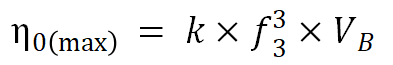

上世纪60年代,Anton Hoffman在KLH公司工作时率先推导出了霍夫曼铁定原则,并在后来由Thiele与Small完善,最终成为现代扬声器的设计准则。霍夫曼铁定原则(如下列公式所示)指出一个扬声器的低音效率与音箱容积、截止频率(可有效还原的最低频率)的三次方成正比关系。

公式中,η0(max)为系统参考效率最大值(%),f3为系统低端截止频率(Hz),VB为音箱容积(m3);k是一个与所采用系统有关的系数,又称为系统效率参数。该公式反映了扬声器设计的物理学核心:扬声器箱体容积、低频扩展与效率之间如同被一根固定了长度的绳子绑缚锁定,改变其中的一个,就会改变另外两个。由此可见,音箱越大,扬声器效率更高,可以产生更低的低频,更小的压缩功率。然而,当代消费电子产品的设计体积不断减小,其音箱体积或扬声器后腔尺寸自然也在降低,但消费者对于微型发声单元重放低频的能力反而提出了更高的要求。虽然一些新技术(如DSP虚拟低音技术)的确使微型扬声器或小型智能音箱的低音效果有所改善,但由于霍夫曼铁定原则的限制,低音清晰度始终无法与大口径大箱体的扬声器相提并论。为此,人们开发了音箱填充材料来虚拟增大音箱体积来解决上述问题。

世界音箱声学填充材料的发展经历了三个阶段。

第一阶段:吸音棉 : 早期音箱填充材料是发泡多孔材料和纤维多孔材料。主要作用之一就是作为吸音材料吸收、减弱对音质不利的驻波。无论是发泡或纤维型吸音棉材料,其对箱体有效容积的增加不会超过40%,实际效果在15~25%之间。因此对扬声器音质,特别是低频改善效果有限。随着微型扬声器及音箱体积的进一步降低,这些材料在使用时就显得捉襟见肘。

第二阶段,Thermo-Vapor : 上世纪70年代,Eugene Czerwinski等人获得了一个两相(气/液)多孔囊专利,这是一种气态与液态物质的“模块”,技术商标被命名为Thermo-Vapor。随后美国的音箱品牌史云威格(Cerwin-Vega)在自家生产的音箱中率先使用了Thermo-Vapor材料包,但其有效性和长期稳定性一直饱受争议,关于它的工作原理和实际效果也一直是80,90年代音频工程协会大会(AES Convention)上的热门话题。该产品最初的设计需要辅助加热使它在沸点约48℃下工作,以后推出的新产品则不再需要加热或其他支持系统。Thermo-Vapor技术号称可以使音箱声学体积虚拟扩大一倍,并提供极好的阻尼。

第三阶段, 多孔材料 : 2004年前后,英国KEF推出了采用活性碳为音箱填充材料Acoustic Compliance Enhancement(ACE)。活性碳颗粒具有复杂的表面结构,包含无数大小不同的气孔和很高的比表面积,且对空气有很强的亲和性,它们被放置在松散编织的袋子里,然后组装入音箱后腔。KEF的研究表明,这项技术使音箱体积虚拟增大了3倍,但活性炭也增加了内阻尼。在使用过程中,可导致电活性炭颗粒有从编织袋包装中漏出的风险,也可能造成扬声器系统短路,且活性炭本身材料特性也容易吸附VOC,常温常压难以脱附,其可靠性一直被人质疑。

为了解决ACE材料的可靠性问题,楼氏集团于2012年它为移动设备微型扬声器推出了名为N’Bass虚拟后腔容积技术(N’Bass Virtual Back Volume Technology)用以改善消费类电子产品的低频音质。楼氏宣称其可以使扬声器后腔体积增大一倍,或者使音箱体积缩小50%而维持同样的声学性能。N’Bass材料是由硅铝质量比大于200的多孔沸石微粒与聚合物粘接剂粘接而成的复合微球材料。其工作原理与ACF异曲同工,但可靠性和综合性能更为优异。2018年,苹果参考N’Bass材料开发了一种外观具有蘑菇伞形态或者苹果形态的微粒音箱填充材料。这种材料增加了材料的比表面积,并减少了空气吸附-脱附的通路,对比N’Bass微球材料直径减少一半,并改善其声学性能,球体具有加倍的比表体积而利于空气的进入,保持中等水平的声学阻尼,从而获得了更好的声学性能。

中国BASS声学材料的专利之争

Bass的应用市场有多大?我们来看一组数据:2021年,全球手机制造量超过14亿部,仅中国就达到10亿部。光是手机搭载的扬声器单元,Bass材料每年的用量至少超过20吨,而目前Bass在市场售价超过1.5-2万元/公斤。除了智能手机和3C产品,不断缩小设计体积的智能音箱和车载音箱同样是Bass材料的应用场,这两个领域的Bass用量大远超消费电子,哈曼、华为汽车均密切关注着Bass材料的研发进展。然而实际情况是,Bass材料由于单价高昂,目前只应用在高端3C产品的发声单元上,究其原因还是专利困境!

楼氏集团研发的Bass材料涉及多项专利,其中最重要的专利当属涉及Bass材料本身特征的EP10173765.8 专利族,其中国分案CN201180040808.7、CN201510388020.5、CN201510388038.5和CN201910028743.2,这批专利明确了Bass材料硅铝质量比大于200。还有一批专利以CN201280021266.3专利族为主,侧重保护Bass在微型扬声器中的应用。这些专利后来被打包转移到国内北京一家科技企业后,又转移到江苏某特新材料。后续接手的中国公司也围绕上述两个核心专利族布局了国内外近百篇专利,但专利质量水平和重要性上不可同日而语,且后续研发鲜有突破,所以从本质上来说,Bass材料的核心技术仍来自国外研发团队。

国内声学企业一直期待物美价廉的替代品来打破这个僵局。歌尔声学于2018年研发了自己的Bass材料,但因沸石原料硅铝质量比大于200存在专利侵权的风险而不得不停止使用。受制于专利问题,瑞声科技也不得不终止自主研发工作。苹果2018年也研发了自己的Bass材料,但仅用于自家产品华为公司曾试图研发块状Bass材料以避开贝斯特专利,同时解决目前颗粒材料在扬声器实际生产过程中装配应用效率低下的问题。但遗憾的是,其技术和成本方案都不完善一直没有得到运用。由于专利问题,扬声器厂商们至今还在默默承受着Bass材料高昂的价格,因为技术垄断,也没有一丁点议价权。

Bass材料的专利壁垒真的无法突破吗?这层专利壁垒其实没有想象的那么牢固。其核心专利的技术创新性有待商榷,实际上早在1987年,美国专利US4657108A已经提到,填充多孔材料(如活性炭)可以有效增加扬声器箱体体积,降低其谐振频率,并介绍了其原理。而在2007年,日本的研发人员就已经在相关专利中(CN1914948A、CN101416528A等)公开了将沸石材料作为扬声器音箱填充材料的技术方案。相关专利也都提到了音箱填充材料由于是多孔材料,需要提升其防水性从而改善材料的可靠性。Bass核心专利中反复强调的沸石硅铝质量比,本质上其实也算是拾人牙慧,毕竟提高沸石硅铝比可以有效增加Bass材料的疏水性,从而提高Bass材料的抗老化性,这是显而易见的。此外,其核心原料沸石粒子是上世纪70年代美国Mobil公司研发的系列产品,属于常见的工业品。国内Bass研发团队也不用担心,通过采用低硅铝质量比的沸石制备Bass材料,解决其可靠性问题,仍可绕开专利封锁。剩下需要特别注意的就是Bass材料应用侵权的问题,毕竟这批核心专利保护范围较大,权利要求书中并没有限定Bass材料的硅铝质量比。

特别值得一提的是在2022年4月21日,在长达9页的专利无效决定书中,Bass材料应用的一篇核心专利CN103503476B被国家知识产权局宣布无效(决定号55207文)。这一决定预示着Bass应用专利的壁垒已经松动,只要Bass材料本身不侵权,制造厂家就有机会在常规制式的扬声器中使用上物美价廉的国产Bass材料。

2018年5月28日,领导在两院院士大会提到:“核心技术受制于人是最大的隐患,而核心技术是要不来、买不来、讨不来的,只有自力更生“。我们相信靠买来的国外实施行业垄断并非长久之计,我们也相信破局者从来不缺!中国的声学材料研究者必将另辟蹊径,突破技术封锁,打造属于国人自己的Bass声学材料品牌。